Sobre nuestra compañía (ir a cabecera de la página)

Saludos del presidente

Información sobre la compañía

Sistema de control de la calidad

-

Le invitamos a que sea nuestra agencia representante

Noticias de Topack

Una historia secreta de desarrollo de máquinas de envasado con sistema rotatorio de sellado por 3 lados

Inicio >> Sobre nuestra compañía >> Una historia secreta de desarrollo de máquinas de envasado con sistema rotatorio de sellado por 3 lados

La máquina de envasado con sistema rotatorio de sellado por 3 lados ha establecido su posición como estándar en las máquinas de envasado en bolsitas ultrarrápidas de polvos. Topack puso por primera vez hace 40 años las máquinas de envasado con sistema rotatorio de sellado por 3 lados en el mercado.

Todavía en la actualidad Topack mantienen una gran cuota de mercado, y la marca Topack comienza a penetrar en el mercado de Asia.

Nosotros hemos pedido al Presidente Toshio Masai que cuente acerca de las dificultades que experimentó durante la fase de desarrollo, mientras que le hemos pedido a Namie, director gerente y a Tomiichiro Kawasumi, subdirector de la división de operaciones internacionales que nos cuenten sus estrategias globales de futuro.

¿Cuál fue el motivo que le empujó a crear la máquina de envasado con sistema rotatorio de sellado por 3 lados?

-

Presidente Toshio Masai

-

Masai:En aquella época incluso la máquina más rápida envasaba unas 120 bolsitas por minuto. Para responder a las necesidades de los usuarios que estaban interesados en incrementar la producción en relación al costo, yo pensé que la única manera era incrementar drásticamente la velocidad de envasado. Sobre todo, los fideos instantáneos eran muy populares en aquella época, y el envasado de la sopa que acompañaba los fideos en pequeñas bolsitas tenía que hacerse más rápido.

Las máquinas de envasado en bolsitas rápidas principales eran maquinas de envasado y sellado por 4 lados que unían los cuatro lados de las bolsitas. Sin embargo el costo del film de envasado era más alto si lo comparamos con el film utilizado por las máquinas de sellado por 3 lados, y además, las máquinas de sellado por 4 lados tenían un desventaja porque permitían que los polvos finos de las bolsitas se acumularan en las cuatro esquinas; esto nos motivó para comenzar el desarrollo de una máquina de envasado en bolsitas de sellado por 3 lados.

¿De dónde se inspiró para tomar la idea del sistema rotatorio?

-

-

Masai: Las máquina de envasado en bolsitas de sellado por 3 lados entonces estaba disponible en tipo horizontal y vertical. El tipo horizontal adoptó un método sencillo en el que, después de que el lado derecho e izquierdo habían sido sellados, el polvo que caía de la taza de medición era introducido en la bolsita mediante una canaleta dosificadora. En este método, sin embargo, para cada proceso esas máquinas tenían que conectarse a otras máquinas por lo que era necesario un gran espacio de las instalaciones y además tenía la desventaja de que era difícil realizarse el proceso a gran velocidad.

Por otro lado, el tipo vertical usaba el movimiento rotatorio para llegar hasta la taza de medición y permitía que el contenido se vertiera libremente en la bolsita. El tipo vertical era más rápido que el tipo horizontal y requería de menos espacio; estas características hicieron que el tipo vertical fuese entonces el más utilizado. A pesar de estas características, la bolsita procesada tenía que ser llenada antes de que el siguiente proceso de llenado comenzara, esto limitaba la velocidad de producción. Para solucionar este problema, tuve la idea de que podría obtener lo mejor de ambos procesos si cambiaba el movimiento para que fuese circular utilizando una placa rotatoria o giratoria, de manera que el mecanismo requerido para los procesos desde la taza medidora, el rellenado y el sellado del film podrían ser centrados en una ubicación. Esto permitió que se redujese el espacio necesario y que al mismo tiempo se pudiera acelerar la velocidad de producción.

En aquel entonces era de sentido común pensar que el film debía ir en línea recta. Yo estaba preocupado por la posibilidad de que el film no estuviera convenientemente tensado o a la creación de pliegues debido a la diferencia de la longitud entre la parte interior y exterior del diámetro de la rotación. Sin embargo, cuando hice la prueba no vi ningún problema así que complete el primer prototipo.

¿Dónde encontró lo principales problemas con el tipo rotatorio?

-

-

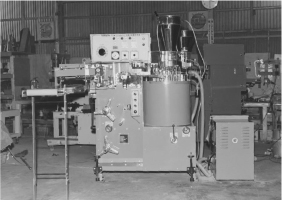

Masai:La máquina prototipo estaba a un nivel primitivo. En teoría debía de funcionar bien pero una vez en funcionamiento, la máquina presentaba una variedad de problemas.

La primera barrera significativa para nosotros fue cómo insertar la canaleta dosificadora en la bolsita de rellenado (film). Un método es utilizar un aspirador para abrir la bolsita y después permitir a la canaleta que se deposite en la bolsita. Si se utiliza un aspirador se incrementa el proceso, y se hace difícil la aceleración del proceso. Yo pensé si era posible insertar la canaleta dosificadora en la parte horizontal de la bolsita (film) antes de que terminara de sellarse. Y encontré que retirando el movimiento de la canaleta del eje de la rotación y ajustando el ángulo de la canaleta dosificadora permitía que la canaleta se pudiera insertar en el film. Costó mucho tiempo antes de solucionar el problema con esta solución. El siguiente problema fue cómo sellar el film. Yo pensé en la idea de colocar un número determinado de rodillos calientes en el disco de la taza medidora. Sin embargo, basándome en el principio de que un tiempo de sellado mayor permite un sellado más resistente, hice que el film se insertase entre una barra fija y una barra en movimiento, e hice que la barra en movimiento inferior girara, separándose solo cuando el film se introducía y salía. Este método hizo posible mantener una buena resistencia de sellado a una velocidad de envasado de 400 bolsitas por minuto. Este era el segundo prototipo.

¿De manera que se pudo incrementar la velocidad?

Masai:Cuando se completo el prototipo 2, lo puse en funcionamiento y estuvo funcionando durante aproximadamente una hora. Cuando la velocidad rotacional excedió las 200 rpm/min, sin embargo, la máquina empezó a vibrar y a hacer mucho ruido, y falló. En ese momento, sin embargo, me convencí de que no estaba equivocado en adoptar este método. Con una mejor precisión y tolerancia se cambiaron las levas por levas con hendiduras, y el cuerpo principal se hizo más robusto, terminamos con una máquina más sólida. Esta era la prototipo 3.

Esto debería haber puesto fin a los prototipos pero surgió otro problema. Aunque el objetivo de la velocidad de llegar a las 200 bolsitas por minuto se había alcanzado, al incrementar esa velocidad generaba una gran fuerza centrífuga lo que causaba que el polvo se vertiera a través del espacio de 25 mm que había entre la taza de medición y la canaleta dosificadora. El polvo vertido tenía un mal efecto en la máquina, y dejó de funcionar. Yo estaba convencido de que sería un éxito, por lo que me dejó bastante deprimido. Con mi creencia en el diseño al estropearse tan fácilmente, empecé a pensar negativamente y a pensar que sería imposible completar el proyecto.

El primer paso era el de prevenir a que el polvo se derramase. Y el polvo derramado debía ser recogido. Esto es lo que pensé. Para prevenir el derrame, pensé que la canaleta y la taza de medición en el disco se deberían de alinear sólo en el lugar donde se produce el llenado. Haciendo que el paso de la rotación y del disco fueran excéntricos, las velocidades periféricas se igualaron justamente en el lugar donde tenía lugar el llenado; la taza medidora, la canaleta dosificadora y el film en forma de bolsita fueron alineados en línea recta. Esta disposición del diseño permite a la canaleta dosificadora moverse fuera de la circunferencia del disco de medición en un movimiento ascendente, de manera que la canaleta dosificadora puede aproximarse con la distancia más pequeña desde la circunferencia al disco solo en el movimiento descendente en preparación para el rellenado. Y se colocó un recogedor de polvo para recoger el polvo derramado en el centro.

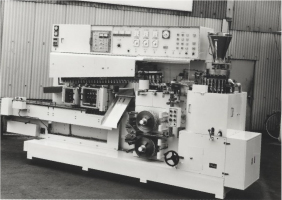

Con el incremento de la velocidad de producción de 200 a 250 y de 250 a 300 bolsitas por minuto las bolsitas se llenaban sin ningún error de dosis, y esto concluyó nuestro trabajo de desarrollo. Cambiando el ratio de reducción de la velocidad, fuimos capaces de lograr una producción de 600 bolsitas por minuto.

¿Quién fue el primer cliente de la nueva máquina?

Masai:Uno de nuestros clientes nos dijo cuando estábamos probando nuestra máquina que él deseaba usar la nueva máquina para sopa de fideos, y nosotros entregamos la máquina en enero de 1973. El cliente puso la máquina en funcionamiento a una velocidad de 400 bolsitas por minuto durante medio año, y después nosotros desmontamos la máquina para comprobar cuidadosamente si había algún desgaste o deterioro antes de que concluyamos que podíamos ir adelante con esta máquina. Y por fin, decidimos poner esta máquina en el mercado. En efecto, muchos clientes nos habían dicho que deseaban usarla tan pronto como las circunstancias lo permitiesen. Sin embargo, debido a que la máquina funcionaba a una velocidad sin precedentes, nosotros tuvimos mucho cuidado antes de poner la máquina en el mercado. Habían pasado cuatro años desde el trabajo inicial de desarrollo.

¿Cómo lo evaluaron los clientes?

Masai:Estaban sorprendidos. En nuestras primeras presentaciones, era muy difícil creer para nuestros clientes que la máquina podía funcionar a 400 bolsitas por minuto. Ellos decían: "Esa velocidad no es posible" Para que ellos nos creyeran les invitamos a nuestra planta para que vieran a la máquina funcionar utilizando sus polvos. Esto ayudó a que se hicieran algunos pedidos. Con la nueva máquina trabajando a cuatro o cinco veces más rápidamente que con las máquinas convencionales, la productividad de nuestros clientes mejoró sustanciosamente, y esto les ayudó a ser más competitivos en cuanto a costos. El resultado fue que otras empresas de la industria se apresuraran a hacernos pedidos de nuestras máquinas, y tuvimos muchísimos pedidos. A veces, no podíamos llegar a producir todos los pedidos, y los clientes tenían que esperar hasta un año.

La máquina parece que continúa evolucionando ¿no?

Masai:Nosotros hemos adoptado nuevos mecanismos y hemos hecho mejoras en la máquina, y por cada una hemos rellenado solicitudes para patentes y modelos de utilidad. La máquina más rápida disponible en la actualidad es una máquina capaz de rellenar 1.000 bolsitas por minuto. Las clases de polvo que la máquina puede usar cubre todas las áreas de la industria incluyendo el café, el té de cebada, las medicinas, la cal, absorvedores de oxígeno, y productos similares. En la actualidad nuestras máquinas de envasado con sistema rotatorio de sellado por 3 lados para uso de polvo tienen una cuota de mercado del 70 o 80 %. Nosotros también hemos puesto nuestra energía en explorar nuevos mercados durante estos cinco años, y la mitad de los envíos de estas máquinas se realizan al mercado exterior.