홈 >> 회사안내 >> 로터리식 3면 실링 포장기 개발 비화

분말용 고속포장기의 표준으로 시장에 정착된 로터리식 3면 실링 포장기.

40년 전에 그 로터리식 3면 실링 포장기를 처음 시장에 내놓은 회사가 토팩입니다.

지금도 압도적으로 시장을 장악하고 있으며 아시아 시장에서도 '토팩' 브랜드가 인지되고 있습니다.

개발 당시 고생한 마사이 도시오 사장님께 옛날을 회상하고, 향후앞으로 글로벌 전략에 관해 나미에 전무님, 가와스미 도미이치로 해외사업부 차장님께 여쭤봤습니다.

-로터리식 3면 실링 포장기가 탄생하게 된 계기는?

-

마사이 도시오 사장

-

마사이당시 분체 포장기는 아무리 빠른 기계라도 분당 120포였습니다. 제조 비용당 생산량을 어떻게 하면 늘릴 수 있을까가 관건이었던 고객의 기대에 부응하기 위해서는 포장 속도를 현격하게 높이는 방법밖에 없었습니다. 특히 당시에는 인스턴트 라면이 아주 유행했던 시기여서 라면에 들어가는 수프용 작은 봉지 포장의 고속화가 요청되던 시절이었습니다.

당시 고속포장기의 주류는 4 면변을 접착하는 4면 실링 포장기였습니다만, 포장용 필름이 3면 실링 포장기에 비해서 비싼데다가 미세한 분말이 네 귀퉁이에 괴이기 쉬운 약점이 있었기 때문에 3면 실링 포장기 개발에 착수했습니다.

-로터리식이라는 발상은 어디에서?

-

-

마사이당시 3면 실링 포장기에는 횡형과 종형이 있었습니다. 횡형은 좌우 양쪽을 실링한 후에 계량컵에서 낙하하는 분체를 슈터로 집어넣어 충전하는 간편한 방법이었습니다만, 공정마다 별도의 장치를 연결하기 때문에 아무래도 구조물이 장소를 차지하는 점 외에도 속도가 나지 않는다는 약점을 갖고 있었습니다.

한편 종형은 계량컵까지는 회전운동을 사용하고 충전은 내용물을 자동으로 낙하시키는 방법이었습니다. 횡형보다 빠르고 공간도 차지 않는 점에서 당시에는 종형이 주류였습니다만, 그래도 한 봉지 분 충전을 마칠 때까지 다음 충전으로 이행할 수 없었기 때문에 속도에 한계가 있었습니다. 그래서 양쪽의 장점을 살려 계량컵에서 충전, 그리고 필름을 실링하기까지의 기구를 한곳에 모을 수 있는 로터리(회전반)를 사용한 원운동으로 바꾸는 방법에 착안했습니다. 이것을 통해 공간을 절약하고 동시에 고속화도 가능하게 된 것입니다.

필름은 곧바로 이송하는 것이 당시에는 상식이었습니다. 로터리의 원 지름의 안팎 길이가 달라서 필름이 헐렁이거나 주름이 지거나 하지 않을까 걱정했습니다만, 막상 해보니 문제가 없다는 것을 알게 되어 겨우 시제품 1호기가 완성했습니다.

-로터리식만의 어려운 점은 어디에 있는가?

-

-

마사이시제품 기계는 갓난아이 수준이었습니다. 이론적으로는 움직여야 되하는데 실제 작동시켜보니 여러 문제가 발생했습니다.

처음에 부딪힌 커다란 벽은 충전 슈트를 필름 봉지에 어떻게 넣느냐는 였것이었습니다. 배큐엄으로 봉지를 열어 슈트를 넣은 방법도 있으나 배큐엄을 사용하면 그만큼 공정이 늘어나 속도를 내기 어렵게 됩니다. 실링할 때까지 슈트를 옆에서 필름에 끼워 넣는 방법은 없는가 생각하는 사이에 슈트의 동작을 로터리 중심에서 떼어내 게다가 슈트 각도를 틀어주어 필름 속에 슈트가 들어가게 할 수 있었습니다. 여기까지 오는데 꽤 오랜 시간이 걸렸습니다. 다음으로 실링하는 방법입니다. 계량컵 원반에 열 롤을 많이 붙일까도 생각했으나 실링하는 시간이 길면 길수록 실링 강도가 생긴다는 원칙을 중시하여 고정 바와 이동 바로 끼워 넣고 이동 바는 하부에서 돌려 필름이 들어가는 곳과 나오는 곳만 떨어지게 하였습니다. 이 방법으로 분당 400포를 포장하는 속도로도 충분히 실링 강도를 유지할 수 있게 되었습니다. 이렇게 해서 2호기가 완성되었습니다.

-드디어 고속화를 실현했다?

마사이2호기가 완성된 후 스위치를 넣자 1시간 정도 충전할 수 있게 되었습니다만, 분당 200회전을 넘었을 때 기계가 진동하기 시작하고 고음을 내면서 부서져 버렸습니다. 단, 이 방법이 틀리지 않았다는 확신을 가질 수가 있었습니다. 정도, 공차를 높여 캠(cam)을 홈 캠으로 바꾸어 본체를 견고하게 하여 부서지지 않는 기계를 만들었습니다. 3호기가 완성된 것입니다.

이렇게 해서 완성될 줄 알았는데 새로운 과제가 생겼습니다. 분당 200포 속도는 달성했습니다만 더는 속도를 올리면 강한 원심력이 작용하여 계량컵에서 슈트의 25㎜ 틈새로부터 분말이 새어 나온 것입니다. 새어 나온 분말은 기계에 나쁜 영향을 주기 때문에 동시에 기계도 멈춰버렸습니다.

그때는 정말 실망했습니다. 확신이 없어지면서 완성하기는 틀렸다고 낙담까지 했습니다.

우선 분말이 새지 않도록 하는 것. 그리고 샌 분말을 회수하는 방법을 생각했습니다. 전자의 해결책으로는 충전하는 곳만 슈트와 원반의 계량컵이 일직선이 되면 될 것으로 보고 로터리와 원반을 편심이 되도록 하여 충전하는 곳만 주속을 맞추어 계량컵, 슈트, 제대한 필름을 일직선 상에 놓았습니다. 그렇게 해서 슈트가 위로 갈 때는 계량원반의 주속에서 벗어나 슈트가 충전 시에 내려갈 때만 원반과 스칠 정도로 들어가도록 설계했습니다. 더불어 후자의 해결 방법으로는 가운데에서 분말을 회수할 수 있게 집진 장치를 설치하여 회수할 수 있게 했습니다.

200포, 250포, 300포 서서히 속도를 올려도 분량 오차 없이 충전할 수 있게 되어 여기서 드디어 완성하게 되었습니다. 감속 비율을 바꿔 가면서 마침내 분당 600포를 달성할 수 있게 되었습니다.

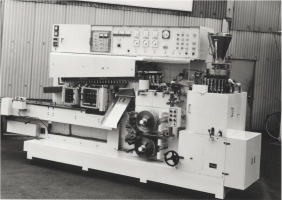

-첫 납품처는?

마사이시제품 단계에서부터 라면 수프에 사용해 보고 싶다고 하는 고객이 계셔서 1973년 1월에 납품했습니다. 분당 400포 속도로 반년 사용한 후에 기계를 분해해서 마모는 없는지, 손상된 곳은 없는지 꼼꼼히 조사한 다음에 이제 됐다고 판단해 드디어 상품으로 발매하기로 결단을 내렸습니다. 실은 그전까지도 많은 고객으로부터 당장에라도 써보고 싶다는 말씀을 들었습니다만, 종래에는 없었던 고속 기계라서 신중을 기해 겨우 발매하게 된 것입니다. 개발 착수해서 4년이 지났었습니다.

-고객의 평판은 어땠습니까?

마사이굉장히 놀랬습니다. 처음에는 분당 400포를 충전포장 가능하다고 설명을 해도 좀처럼 믿어주질 않았습니다. '그런 기계가 있을 리가 없다'고요. 못 믿는 고객을 당사 공장으로 초대해 고객이 사용하는 분체를 사용해서 기계를 작동시켜기계 능력을 이해시키면서 납품을 늘려갔습니다. 종래기계의 4.5배 속도여서 고객의 생산성이 급격히 향상되어 코스트 경쟁력이 올라갔습니다. 그러자 동 업계 타사가 허둥대면서 당사의 기계를 들이느라 주문이 쇄도했습니다. 생산 능력이 못 따라가 1년분 수주를 미리 받아 놓은진 적도 있었습니다.

-그 후로도 기계는 계속해서 진화하고 있는 모양이군요.

마사이새로운 기구를 채용하여 개량을 거듭해서 그때마다 특허, 실용신안을 신청했습니다. 현재는 최고속 기계로 분당 1,000포 능력을 갖추고 있습니다. 취급하는 분말도 커피, 보리차, 의약품, 석회, 탈산 소제 등 모든 분야로 확대되어 현재 분말용 로터리식 3면 실링 포장기로는 70~80% 시장을 점유하고 있습니다. 또한 근래 5년 정도 해외시장 개척에도 힘을 쏟고 있고 로터리식 3면 실링 포장기 매출 중 절반 수를 해외용이 차지하고 있습니다.